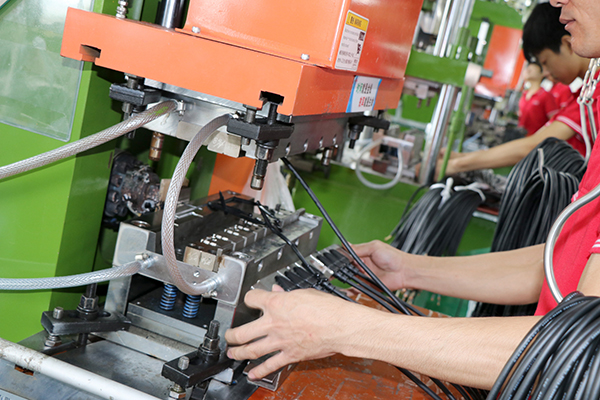

原因有:

1)温度控制太低,特别是机头部位;

2)在绝缘或护套材料中混入其他具有不同性能的塑料颗粒;

3)螺杆转塑太快,塑料未能完全塑化;

4)塑料本身存在质量问题。

针对通过上述分析原因,应该需要注意挤出温度进行控制的合理性;对领用材料的质量合品名应确认;不能只是一味为了追求经济产量而提高企业挤出速度;加强公司原材料保管,特别是在塑料干燥工序;合理配模,以增强挤出市场压力和螺杆回流。

3、挤压包层截面有气孔或气泡,主要是由以下原因造成的:

1)温度控制过高(特别是进料段);

2)塑料受潮有水分;

3)长时间停车,分解塑料未排除干净;

4)自然环境湿度高;

5)缆芯内有水或气化物含量过高。

针对上述缘由,应合理控制螺杆各段的温度;对所用电源线插头物料提早预枯燥;严厉工艺操作请求,进步对塑料塑化水平的评判才能;留意消费环境以及物料保管仓储条件等。

在线咨询

在线咨询